分享一个用OB2710 反激控制芯片搭建的100-265V输入 24V 2.5A输出的开关电源项目。由于芯片主控频率比较高,且能在不同条件下切换QR/CCM模式,在宽电压的输入条件下尽可能的减小变压器体积。同时除了相关计算我也会分享自己设计时的思考过程,如果有不对或者不合理的地方也欢迎大家提出建议。

/*内容大纲*/

- Part.1 项目的由来

- Part.2 产品规格

- Part.3 主控芯片的选择

- Part.4 电路设计过程与思路

- Part.5 噪声问题

- Part.6 VCC绕组的问题

- Part.7 开机时的注意事项

我比较懒,资料没有整理的非常好。如果需要BOM,PCB,原理图,计算表格的朋友可以评论留言,我后续会上传资料给大家。

/*Part.1 项目的由来*/

我们公司之前主营产品为LED照明,多年给国外品牌ODM。产品主要用于DALI,KNX智能系统中,专门针对恒压控制器。多年给国外品牌ODM过程中,常常被客诉产品在使用中损坏,通过对失效产品的分析,发现基本上是被过高的输入尖峰电压击穿。客户希望我们能做到不管用户使用何等性能的电源,控制器都能正常工作的LED灯。可是市场上的很多产品的设计并不一定非常规范,用负载的高性能来面对供电和控制设备的差异性,无论在成本上还是在效果上都不一定是最优解,所以我们决定自己针对斩波调光方式设计对应的电源,控制器和LED来实现效果最优。

/*Part.2 产品规格*/

作为低压产品,24V DC供电是智能照明市场主流,并且智能家居主控大家一般希望能统一放置在配电柜中统一管理,但是低压供电又存在远距离供电压降的问题,使得最终到达负载时的电压不足24V,带来亮度的不一致。为此产品需要添加带有输出电压范围可调的功能,本例中选用可调电阻调节输出的方式,方便用户安装后进行调试。

关于输入电压,一般欧洲的电压为230Vac, 设计时只需要考虑欧洲的电压范围即可,但是我想着按宽电压范围进行设计。一方面产品未来不单单可以用于美国市场,增加适用的市场。另一方面如果在设计时考虑100Vac,那么产品在230Vac条件下,就能性能更好。所以设计目标就按宽电压来。

或许有人会说这样产品针对特定市场时 不一定会有价格优势,但是我想成本的构成不单单指的是物料的成本,还有公司的开发成本,运营成本等构成,尽可能少数的产品规格可已经降低总成本。另外我认为好的产品性能,也能形成良好的口碑,减少营销成本。

/*Part.3 主控芯片的选择*/

之前产品没有涉及恒压类AC/DC电源,没有库存芯片的限制,但是在芯片选择上也有些迷茫,不知道从哪方面下手。同类型的反激芯片市场上有很多,虽然拓扑都是一样的但是该如何选择呢?只有价格维度吗?

做了几个项目我总结了我选择芯片的几个方面

- 芯片封装

- 工作频率

- 驱动能力

- 工作模式

- 厂家资料

芯片封装:

封装越小,能选SOT23,就不选SOP8。小封装意味着需要PCB空间小,未来一定是电子产品小型化,这点不需要赘述了。

工作频率:

除非上市时间久的芯片,现在一般都是跳频,QR模式。这点应该没什么好选的。但是需要看满载时的最高频率 我的想法选择越高越好。因为这样可以减少变压器体积。

另外有一些芯片在设计时有考虑到宽电压的工作情况,使得芯片可以面对更多的应用,我一般会选择这类芯片。因为后期可以减少我的物料种类

驱动能力:

对于MOS外置方案,查看芯片驱动电流的大小,然后结合不同电流等级的MOS管的Ciss大小,可以初步评估其可以带动MOS的功率等级,从而了解这颗料使用的最大功率。当然也是从备料的角度上看,选择适用功率越大越好

工作模式:

为了提升效率,目前主流的反激芯片都是采用QR模式,这样能尽可能的提供高效率。但是也有一些芯片会根据不同负载状态调整工作模式,比如从QR模式转成CCM模式,这种模式的好处是尽可能的提高了芯片的功率段,也可以很好的控制了变压器体积。

厂家资料:

优先选择除了规格书,能提供设计指南的芯片的厂家。这点我个人觉得非常重要,一方面你可以从中看出这个品牌的服务态度和技术水平,另一方面也能让你在后续调试中避免一些坑。

而且有些品牌产品规格书中,会详细表述工作时序和控制逻辑与实现原理,这点对后续优化方案有很大的帮助。

/*Part.4 电路设计过程*/

综上我后面选择OB2710了进行电路设计。

前级EMI

压敏电阻,保险丝,EMI电路。我水平有限没法在样品出来前,就对EMI滤波进行定量分享,给出具体选型设计。所以我一般都是找厂家要DEMO资料,先按上面的选型来画PCB,后续在样品阶段进行调整。

另外对于不熟悉的芯片 我也会去看DEMO的PCB布局,作为layout时的思路。这样在实际工程中能比较快的上手。后续板子实际测试时 在来调整

比如:在本例中,当我将芯片驱动脚靠近MOS时,会带来芯片靠近变压器和功率回路的问题,这样可能会带来干扰的问题。然而IC放置到合理位置时,驱动回路又回比较长,难免会引入寄生电感等寄生参数。

这对这个矛盾,我一般是先确保功率回路的合理。然后在实际测试环节去重点看驱动是否会有问题。

主电容选型

主电容的选项这里列出了2种方式,经验公式的方法比较简单,在实际工作中可以简化设计过程。至于第二种我建议可以把公式放到EXCEL表格或者MATHCAD,方便后续调试时验证实际纹波

经验公式计算

由于是宽压,根据经验1W 2uF, 而输入功率按90%的效率估算为66W,得133uF, 选择120uF电容,耐压400V 铝电解电容。

纹波设定计算法

取电容纹波为40V(经验值,也可根据电容寿命要求设置纹波值)

电容容值计算公式

其中∆V=40V,I为平均电流值,∆t为放电时间

求平均电流

低压段100-130V

最低输入电压取100V,则最大电压

电容滤波后最低电压

Vmin=141.4-40V=101.4V

故平均电压

输入功率已知为:66W,PF值预估0.5

求充电时间

低压段100-130V,频率为60Hz, 整流后为120Hz, 取3/4为放电时间。故∆t=6.24ms

主电容容值

导入前面公式计算得。电容值取160uF,按常规规格取150uF.

变压器设计

由之前的设想,我希望兼顾体积和效率的平衡,虽然QR模式效率最高但是经过计算,发现如果全范围DCM(QR)模式,初次级电流应力较大,会增加初次级电容选型难度和相关器件成本。故将变压器工作模式设定为高压段时为QR,低压段为CCM,这样一方面可以减小变压器体积,同时可可以尽可能提高效率。

总所周知,CCM模式变压器和DCM模式变压器计算方法不一样,针对在不同电压段工作模式不一样的情况该如何计算呢?

查阅规格书,发现主控芯片在不同电压段时,会识别母线电压从而调整工作方式。那么我就选择这个临界点(150V)来进行计算,确保高压段为QR模式,低压段为CCM模式。

150V时最小母线电压Vbus

根据公式

为电容充电时间在一个馒头波周期内的占比,一般取0.2

C 为电容容值, f为供电频率50/60Hz

计算得电容容值为 150uF时 Vbus=192V

限定Vor的取值极限

之前看了很多资料 总是计算时先将Dmax=0.45代入最小输入电压 求Vor, 我感觉这样的算法只能是从经验的角度出发,但是最后我们还是需要根据器件进行调整,所以我尝试从器件选型的角度出发来计算Vor。 另外我发现很多IC可以支持占空比超过0.5

Vor的取值,直接关系到原边MOS的耐压选择,然而在实际中,公司MOS管一般作为常规物料都有备货,所以尽可能的避免新物料导入,我一般会先根据库存的MOS倒推出Vor的最大值,然后尽可能的选择比较大的匝比来限制原边的电流。

其中Vmos是MOS管的耐压,50V为预留的裕量,Vm为漏感尖峰电压,Vbus为母线电压

Vbus需要去最大输入电压进行计算,由于输入最大为275Vac,所以这里为380V最大母线电压

Vm漏感 我一般取100V

另外我喜欢用NCE 700V的管子 这样可以匝比可以选大一些的。

从工程师会觉得50V的裕量比较小,我个人认为是够的,因为NMOS的耐压值 会随工作温度上升而上升,除非产品用在环境温度较低的地方,不然实际工作环境肯定是高于25℃。

根据计算得最大Vor为161V,我这里取150V为Vor的取值进行初步计算。匝比n为6.25

考虑副边二极管反向电压

确定完Vor后,不要着急计算匝比,需要先评估一下副边的耐压。

从提高效率的维度,副边的钳位二极管选择肖特基二极管对效率提升帮助比较大,然而市面上的肖特基最大电压没法做的很大一般都是低于150V,所以在设定Vor时,我一般会评估一下副边的反向电压,然后在进一般调整Vor,计算公式如下

Vout也不要忘记加,因为二极管或MOS管反向电压值除了原边折射过来的电压还有输出电容上的电压

另外我会用建立一个表格,随时调整取值来看次级的耐压值,避免忽略某些极限情况。比如我需要确保22-28V输出 器件应力都处于合理范围内,表格可以建立汇总,并在超出高亮显示。

计算占空比D进行校验

由于150V设定为为BCM临界点。且Vor已经设定好了,通过下列公式可以求D,从而验证是否能满足IC的限制。

取150V为临界导通模式点,低与150V全范围CCM模式

Vinmax=150V*1.414=212.1V,减去纹波20V,取192V

计算得 D=0.398

Vinmax=380V时, Dmin=0.251

Vinmin=90Vac时,Dmax=0.58 满足OB2710 最大0.7的限制

另外后面计算电感电流也是需要的代入占空比,所以这里也需要先计算出来

根据OB2710规格书得知,在高压段其满载时,工作频率为77KHz, 低压段为100KHz. QR模式,如负载加大进入CCM模式,高压段为65KHz, 低压段为85KHz. 同时上升和下降时间合计350nS.

故Ton时间应大于350nS.

77KHz时,周期为12.9us 65KH 周期为15.3us

100KHz时,周期为10us 85KHz 周期为11.7us

理论上,最小占空比3.1%@高压段,4%@低压段

电感感量计算

根据公式

电源效率设为91% ,输出功率为60W,f取低压段QR为100KHz

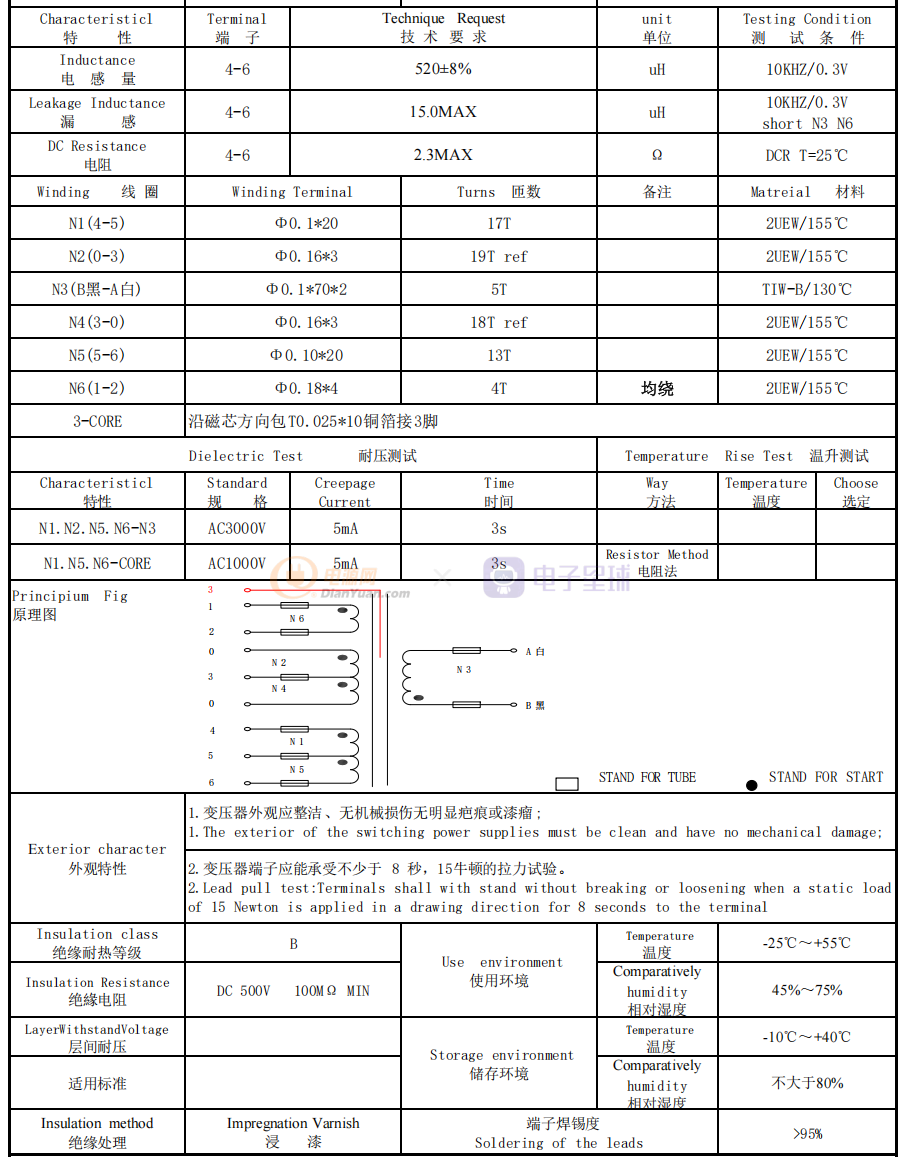

得电感取值为520uH

由于低压段电流最大且处于CCM模式,所以需要根据下面CCM的计算公式求电流

计算初级线圈最大电流

由公式推导得

Vinmin=90V Dmax=0.58 Lp=520uH f=85KHz

计算得电流变化量为1.41A

计算腰线电流

计算得Iav_on=1.46A

计算Ipk和Ip0

Ipk=1.82A

Ip0=0.758A

计算原副边电流有效值

n*Ipk=Ipks =13.58A

n*Io=Iso=6.656A

原边电流有效值为:1.049A

副边有效电流值为:6.14A

磁芯规格计算

之前都是用AP法计算磁芯大小,但是感觉其中有几个参数和变压器绕制时工艺有关,所以这次使用Ve法进行计算

r为电流纹波率, r= Idc=Irm

f为开关频率 公式使用单位为KHz

计算得Ve=6028

查表得PQ2625能满足要求。我是按CCM模式的电流纹波率代入公式计算

电感气隙计算

很多时候我们不计算电感气隙,直接让供应商按电感量自行磨进行确定。但是在需要再优化电感取值时,气隙长度可以帮忙我们更好的分析优化方向,所以这里我也列出公式方便后续优化

电感气隙因数

反激变压器合理得气缝因数10-20区间呢。

计算气隙长度lg

得lg=0.45mm

这里的公式来源于《精通开关电源设计》

匝数,线径计算啥的我这里就不列出来了,网上这类公式太多了。最好我把变压器的绕制文件贴出来供大家参考

MOS管的选择

通过计算得方式获得MOS管的参数,这种方式比较理论,而且计算会涉及大量运算,关键的是不同厂家结电容参数会有差异,大量的计算有时候并不太适合实际。除了选择封装时会大概评估一下功率,我一般采用直接试的方式选择不同额定电流的管子

我一般都是按最大有效值电流的3-5倍初步选择MOS管,然后在首样时先测试,在调整的规格的方式。

副边整流管

这个项目我原来选择同步整流芯片驱动MOS的方案,但是选择IC时,发现如果我考虑最大输出电压为28V时,并没有多少方案可以选择,而且为了效率 我选择的是高边方案,芯片温度较高。

在查阅芯片温度高的资料时,偶然发现东科有一款合封的同步整流管非常省空间,而且也不需要搭建外围电路。所以本项目中我最后选择这款同步管。

RCD吸收回路

我之前查阅很多资料和计算公式,由于寄生参数很难在设计之初进行定量,所以我一般都是在首样阶段,通过实际测试后来调整。

由于刚开始不加RCD,我会选择低压状态上电,确保MOS不被击穿。用示波器查看和测量Vds 关断时的振铃频率和幅值。然后通过下列表格计算

测试步骤:

- 不加缓冲电路,测量尖峰振铃的谐振频率

- 只添加电容,容值我一般会先取3.3nF,观测新的谐振频率并填入表格。如果频率没有变化可以加大电容

- 计算结果会有一个范围,可以自行选择标准容值进行测试

- 测量电容两端电压,确保最低电压不低于Vor值,最高电压在MOS耐压安全范围内

副边的RC吸收也是一样的,注意RC吸收本身会带来能量损失,所以不是吸收越多越好

/*Part5. 噪声问题*/

关于反激开关电源变压器会有噪声的问题

针对这个问题我一般从下面几个地方看

- 用示波器看Vds是否有大小周期的问题,如果有,调整光耦的供电电阻,电阻调小提高响应,另外调整环路补偿电容值。

- 如果是自己绕制的没有含浸过的变压器,可以让供应商含浸一下,看看问题是否还有,如果没解决,变压器打胶固定。

- 有时候RCD 电容用贴片电容也会带来噪声,更换瓷片电容看看问题是否排除

- 一般来说负载加大时有噪声基本上是系统没有调试到稳态,采样电阻合理的情况下,调整一下环路补偿电路。

- 极轻载或空载时有噪声,如100mA,是由于芯片进入Brust模式,间隙性工作。这个时刻可以先换瓷片电容看看 。

/*Part6.VCC绕组的问题*/

VCC绕组电压越低,功耗也低。所以尽可能减低VCC电压。从理论上看似乎没有什么问题,但是在变压器实际绕制中,过小的匝数会导致磁耦合不好,要么电压过低,要么开关管关断时,过大的尖峰会触发芯片VCC引脚OVP保护。

我之前设计反激电源时,喜欢尽可能的提高匝比,想着能降低原边电流值,提高效率。但是过高的匝比,会让副边的匝数较少,致使耦合不佳,反而带来效率问题。

- 针对匝数少的问题,我一般通过下面对策来提高耦合

- 增加绕组的线数,虽然线的载流能力已经足够,但是我会多加几股线。但是需要注意多股线会增加绕制的工艺成本。

- 采用均绕的方式,将绕组均匀分配到磁芯上,提高耦合性和批量的一致性

/*Part7.启动时的注意事项*/

重要的事说三遍

上电时系统不是稳态!上电时系统不是稳态!上电时系统不是稳态!

我们需要注意到关于反激中所有的计算方式如:原副边MOS管的应力计算,RCD吸收设计都是建立在稳态的前提下。但是在系统启动时,反馈还没有完全建立时,实际情况与计算值不一定一致。所以一定要对启动阶段进行测试验证,确保器件应力处于正常范围。

例如

- 芯片上电会有一个软启动过程,这个时候芯片驱动脚PWM会按一定的工作频率开机,有的芯片又是通过不断增加占空比的方式开机。那么根据伏秒平衡此时的Vor就和我们之前计算得值不一样,

- 另外RCD回路也不是一开始就稳定,而是在经过数个周期后,达到吸收和放电在一个周期内达到稳定的过程。这个也会导致副边反向电压不是我们预先设定的值。

- 还要副边同步整流管的运行逻辑,在非稳态下开启和关闭的时间也不和我们设计一样。

- 启动时开关频率未知,寄生电感电容衍生的尖峰也会和稳态不一致。

主控芯片都是根据自己的算法和设定进行工作,其运行逻辑很多时候并没有完全说明,我们能难在设计之初就把余量加上。

所以我的方法如下:

上电时用示波器探头分别测量原边,副边Vds. 把示波器设定为单次触发,预设触发值为耐压值的60-80%。开机时捕捉各器件其最大值。如果有电流探头最好也一起夹上,看尖峰电流是否超过器件最大浪涌电流值。